Григорий Чернобыль, главный бизнес-консультант Parametric Technology Corp. Россия

Отечественное машиностроение в последние годы ощущает сильное давление как снизу, со стороны азиатских игроков, производящих недорогие продукты, так и сверху, со стороны западных компаний, продукция которых отличается хорошим качеством. На этом фоне даже консервативный менеджмент понимает, что необходимо уделять пристальное внимание повышению качества выпускаемой продукции, массовой кастомизации, ускорению вывода новых изделий на рынок, снижение затрат, улучшению постпродажного обслуживания. Для этого необходимо обращать внимание на новые технологии, например, создание единой информационный среды, в которой продукт виртуально «проживает» стадии разработки, тестирования, вывода на рынок, обслуживания, сбора информации о поломках и т. д.

Большинство информационных систем для промышленных предприятий, разработанных за последние десятилетия, направлены на поддержку технических требований и ориентированы на автоматизацию повторяющихся операций. Поэтому они эффективны для решения задач, которые повторяются снова и снова в неизменном виде с минимальным количеством конфигураций. Однако эти системы неэффективны при управлении инновациями и необходимостью использования конфигураций с постоянно растущим количеством итераций. Для решения подобных задач требуется программные обеспечение, решающее, в первую очередь, бизнес-задачи компаний, и только потом уже технические.

Однако программное обеспечение является лишь инструментом реализация определенных бизнес-инициатив предприятия. При выборе ПО, при формировании требований к программному обеспечению в процессе покупки необходимо отталкиваться от задач бизнеса. При работе с нашими клиентами, мы каждый раз подчеркиваем, что при модернизации, прежде всего, необходимо инвестировать в организационные преобразования, эффективный производственный операционный менеджмент, тотальное обновление отраслевых стандартов, в общем, провести «инвентаризацию» и оптимизацию бизнес-процессов организации. Покупать ПО без этой части работы - то же самое, что принимать таблетки без постановки диагноза.

Именно поэтому специалисты нашей корпорации разработали уникальную методику выбора и оптимизации процессов на предприятии, которая является понятным алгоритмом шагов, для «инвентаризации» основных процессов и достижения бизнес-целей. Этот алгоритм состоит из пяти шагов, на каждом из которых сделанный выбор определяет направление следующего шага.

Все начинается с определения бизнес-стратегии предприятия. Для этого существуют две возможных стратегии: рост прибыльности и рост оборота.

Шаг второй - выбор стратегии разработки изделия, которая предоставят возможности для увеличения оборота/прибыли. Например, автопроизводитель планирует увеличить оборот. Этому будут способствовать обеспечение лучшей цены своей продукции или выпуск продукта, который лучше всего соответствует потребностям рынка и пр.

Шаг третий - администрация выбирает стратегию реализации принятых выше решений. Все предлагаемые стратегии направлены на достижение и сохранение устойчивого лидерства в конкурентной борьбе. Стратегии лучшей цены в карте РТС соответствует несколько вариантов ее реализации при разработке изделий, например, сокращение совокупной стоимости владения изделием.

Шаг четвертый - выбор бизнес-инициатив, которые направлены на увеличение эффективности производства за счет перехода на новые процессы, передовые технологии и обучения персонала. Сокращать совокупную стоимость владения изделием можно с помощью уменьшения доли деталей с ошибками или обеспечения высокой эксплуатационной надежности этого изделия.

И шаг пятый - определяем, какие же процессы на предприятии соответствуют нашим бизнес-инициативам. Например, эксплуатационная надежность изделия зависит от таких процессов как управление инженерными данными, конфигурациями и пр.

Можно отметить, что наборы бизнес-задач объединяются в процессы, и для общего машиностроения выделяет 24 таких процесса разбитых на 6 функциональных групп.

Процесс, описанный выше, это не только шаги для оптимизации бизнес-процессов, но и этапы сбора требований к программному обеспечению, к техническим инструментам, которые будут решать ваши бизнес-задачи. Иногда же мы видим обратный процесс. Предприятие решает закупить какое-либо программное обеспечение , планируя уже по ходу работы определить, что с ним делать и какой результат это даст. Практика показывает, что почти никакого.

Также важно отметить, что для управления разработкой изделий и промышленным производством, так, как они в настоящее время реализуется в нашей стране, характерно наличие широкого спектра задач, требующих автоматизации, как отдельных областей производственной деятельности, процессов, этапов и стадий, так и наличие общей информационной среды.

Очень часто можно видеть, что предприятие приняло решение переходить на современные методы работы, но автоматизация проходит «лоскутно». Это не способствует достижению поставленных бизнес-целей.

Давайте вернемся к алгоритму. Помните, что на предпоследнем этапе мы решили повышать эксплуатационную надежность изделия? Для этого необходимо оптимизировать и зачастую автоматизировать несколько процессов разработки изделия. Однако, нередки случаи, когда предприятие останавливает работы по автоматизации на середине пути, автоматизируя только один процесс из многих. И эффект сводится к нулю. Требуется согласованный переход от автоматизации отдельных областей производственной деятельности к созданию единого информационного «зонтика».

Только наличие такого рода информационной среды позволит максимально использовать эффект автоматизации каждой отдельной задачи, увязав их в единую эффективную модель.

Такой подход позволит предприятиям, сохранившим свой производственный и интеллектуальный потенциал, наращивать объемы выпуска продукции, максимально использовать имеющийся на предприятии уровень развития процессов, достигнуть существенного развития производственной базы, улучшить механизм взаимодействия, как с поставщиками, так и с заказчиками. Конечным результатом, помимо прочего, станет выход качественно новый уровень менеджмента для обеспечения долгосрочного преимущества в конкурентной борьбе предприятиям.

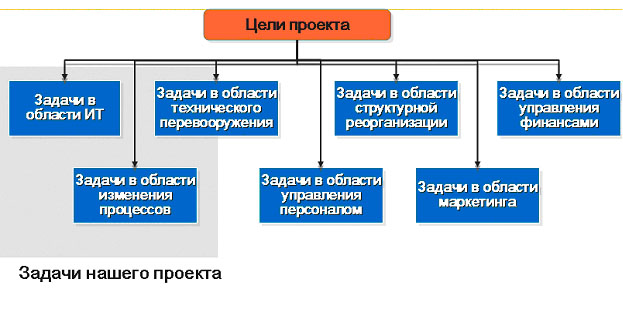

Уже хрестоматийным для нас стал проект на УПЭК Индустриальная группа "УПЭК" - одна из крупнейших в Украине компаний, специализирующаяся на машиностроительном бизнесе, включает в себя несколько заводов, КБ, инженерных центров.. Создана в 1995 году, сегодня на её предприятиях работает порядка 7000 человек.. Э.А. Симсон, директор УПЭК по R&D и IT вспоминает, что в один из первых приездов в КБ завода ХАРВЕРСТ в декабре 2008 г. застал типичное КБ советских времен. Ряды кульманов, ворохи бумаги, исчерканные чертежи, по которым даже старожилы с трудом могут понять, что именно актуально в на¬стоящий момент, умирающее технологическое обо¬рудование и выпускаемая продукция отнюдь "не первой свежести». Немаловажно отметить, что в этот период (конец 2008 - 2009 г.) в мире разворачивался экономический кризис. Однако собственники компании УПЭК захотели использовать время эко¬номического кризиса в том числе и для того, чтобы осуществить коренные изменения в конструкторско- технологической подготовке производства и вывести предприятия индустриальной группы на мировой уровень. Бизнес-цели были грандиозными: повышение технического качества изделий; снижение материалоемкости; повышение эффективности планирования и управления, сохранение накопленного опыта и др. Руководство УПЭК определило, что для достижения поставленных целей должны быть решены многие задачи (рис. 1).

Например, с области изменения инженерных процессов и, частично, технического перевооружения самыми важными стали планы автоматизировать всю инженерную деятельность индустриальной группы - конструкторскую, расчетную, технологическую, производственную и управленческую (!) на базе единой программной платформы; создать единую среду управления инженерными разработками, связывающую все конструкторские бюро (КБ), инженерные центры (ИЦ), заводы, управляющую компанию (включая все их подразделения); интегрировать создаваемую комплексную систему автоматизации (КСА) с другими программными платформами (в частности ERP) и пакетами, применение которых обусловлено спецификой предприятий. И еще одно требует упоминания: целевая установка по срокам. Собственники хотели провести коренные преобразования предприятий в минимально возможное время. Проект должен быть реализован за один, максимум полтора года. И только когда были поставлены цели, определены масштабы, обозначен перечень задач, следующим логичным шагом стал выбор программной платформы (остановились они, как вы уже догадались, на решениях корпорации РТС).

Проект автоматизации на предприятиях ИГ УПЭК успешно завершен, а разработанное решение находится в стадии промышленной эксплуатации. В качестве основных преимуществ, которые получил заказчик, можно отметить: сокращение сроков разработки технологических процессов за счет использования справочников, автоматизированных методов расчетов, типовых технологических процессов; повышение эффективности процессов согласования и утверждения конструкторско-технологической документации, проведения изменений, а также сокращение количества изменений, поскольку конструкторы и технологи теперь используют общее, комплексное решение; существенное сокращение расходов на конструкторскую и технологическую подготовку производства в целом и др.

Информация опубликована на РБК daily